Co to jest system MRP i MRP II? Rozwiązania wspomagające planowanie zasobów w przedsiębiorstwie produkcyjnym

Planowanie zasobów jest jednym z większych wyzwań przedsiębiorstwa produkcyjnego. Z jednej strony trzeba zapewnić materiały, bo ich brak powoduje przestoje w pracy, wydłuża czas realizacji i generuje koszty. Z drugiej nadmiar zapasów może prowadzić do strat, zwłaszcza w produkcji projektowej. Zakład musi zamówić surowce na czas i w ilości stosownej do realizowanego zlecenia, a ponadto maksymalnie wykorzystać zdolności produkcyjne maszyn, urządzeń, ludzi. Jak w taki sposób zorganizować produkcji?

Optymalne planowanie zasobów silnie wpływa na efektywność produkcji i opłacalność zlecenia. Szczególnie dobrze widać to na przykładzie wyrobów złożonych i występujących w wielu różnych wariantach lub nietypowych – realizowanych na zamówienie.

Planowanie zasobów produkcyjnych a opłacalność zlecenia

W przypadku wyrobów złożonych, produkowanych w wielu wariantach, zakład mierzy się z dużą ilością różnego rodzaju materiałów dostarczanych na każdym kolejnym etapie procesu wytwarzania. Z kolei problemem produkcji indywidualnej jest inny rodzaj i ilość surowców dla każdego nowego zlecenia, co wymusza ciągłe planowanie procesów. Dla wielu przedsiębiorstw wyzwaniem jest też długi cykl produkcji, zwłaszcza realizowany z przerwami.

W każdej z tych sytuacji zakład musi ściśle monitorować postęp produkcji pod kątem wykonanych półproduktów i wykorzystanych materiałów pobranych z magazynu. Zasadnicze znaczenie ma termin zamówienia surowców wymaganych na poszczególnych etapach – dostawy muszą dotrzeć zgodnie z zaplanowanym cyklem produkcyjnym, ale też nie za wcześnie, żeby nie zalegały na magazynie. Drugą kluczową kwestią jest odpowiednie wykorzystanie infrastruktury produkcyjnej w planowanym procesie wytwarzania wyrobów.

Planowanie potrzeb materiałowych: MRP – co to jest?

Optymalnie zarządzać zasobami – zapobiegać zbędnym kosztom i dbać o rentowność produkcji – przez wiele lat pomagały przedsiębiorstwom systemy MRP: planowania zapotrzebowania materiałowego (z ang. material requirements planning).

Pierwsze systemy planowania potrzeb materiałowych były rozwiązaniami o charakterze typowo planistycznym i obejmowały wyłącznie produkcję. To jednak dość szybko przestało wystarczać do utrzymania konkurencyjności i rentowności we współczesnych warunkach rynkowych.

Dlatego MRP posłużyły do stworzenia systemów ERP i MRP II – systemów planowania zasobów przedsiębiorstwa (z ang. enterprise resource planning) i planowania zasobów produkcji (z ang. manufacturing resource planning). Służą one do zarządzania wykorzystaniem już nie tylko materiałów, lecz także czasu, pieniędzy i środków trwałych oraz możliwości maszyn i pracowników na poszczególnych stanowiskach pracy.

System MRP II stanowi obecnie integralną część infrastruktury informatycznej przedsiębiorstw produkcyjnych. Jest albo niezależnym, odrębnym rozwiązaniem, albo narzędziem wbudowanym w specjalizowany kompleksowy system – taki jak program do zarządzania produkcją TimeLine, który w praktyce łączy funkcjonalności systemów MRP, APS (zarządzanie łańcuchem dostaw), MES (zarządzanie produkcją w czasie rzeczywistym), QC (kontrola jakości) i BI (z ang. business intelligence – analityki biznesowej).

Co to jest MRP I i dlaczego nie wystarcza?

Lata 60. XX wieku, Stany Zjednoczone. Amerykańskie Stowarzyszenie Sterowania Produkcją i Zapasami (APICS) tworzy pierwszy, podstawowy system MRP i jego standard. Obejmuje on obszar zarządzania produkcją, ale tylko w zakresie przepływu materiałów – ich dostępności na magazynie i zapotrzebowania w czasie realizacji zlecenia. Ułatwia tym samym przygotowywanie zestawień surowców i komponentów niezbędnych na poszczególnych etapach procesu wytwarzania.

Zakład korzystający z jednego z pierwszych systemów MRP określa zapotrzebowanie w odniesieniu do prognozowanego popytu na dany produkt – pod uwagę bierze głównie liczbę dotychczas składanych zleceń produkcyjnych. Potrzebne surowce wylicza na podstawie zestawień materiałowych BOM (z ang. bill of materials), zawierających wykaz wszystkich surowców potrzebnych do wyprodukowania wyrobu końcowego. Aby ustalić zapotrzebowanie materiałowe, sprawdza stan zapasów magazynowych – wyklucza surowce dostępne, a na brakujące składa zamówienia. Terminy zakupów ustala tak, aby dla każdego etapu procesu produkcji zapewnić potrzebne materiały.

Taki pierwszy, podstawowy system MRP pozwala przedsiębiorstwu:

- zapewnić minimalny poziom zapasów dla produkcji zlecenia;

- ograniczyć zasoby materiałowe na magazynie;

- skrócić czas oczekiwania na dostawę materiałów;

- zapobiegać przestojom w procesie produkcji spowodowanym brakiem surowców.

W latach 60.–90. system MRP przede wszystkim ułatwia obliczanie ilości materiałów potrzebnych na poszczególnych etapach produkcji. Pozwala też wprowadzić korektę do założeń produkcyjnych w odniesieniu do stopnia realizacji zlecenia.

Jednak zapotrzebowanie rynkowe się zwiększa, pojawia się konkurencja, a zakład musi się skupić na wydajności procesów. Musi stworzyć plan produkcji, który uwzględni także materiały pomocnicze, zasoby ludzkie, pieniądze, czas, środki trwałe i inne.

W 1989 roku APICS ogłasza „MRP II Standard System” – wytyczne dla systemów MRP nowej, II generacji, które nie skupiają się wyłącznie na zarządzaniu materiałami niezbędnymi do produkcji.

Co to jest MRP II?

Co to jest system MRP II, najlepiej oddaje nowe rozwinięcie akronimu będącego jego nazwą – „planowanie zapotrzebowania materiałowego” (z ang. material requirements planning) zmieniło się w „planowanie zasobów produkcji (z ang. manufacturing resource planning).

Twórcy systemów MRP II generacji utrzymali dotychczasowe funkcjonalności związane z planowaniem materiałowym, ale obok nich wprowadzili nowe, dotyczące jeszcze innych obszarów ważnych dla sprawnej organizacji procesu wytwarzania.

Odtąd dostawcy oprogramowania MRP II za zasoby uznają już nie tylko surowce potrzebne do produkcji, lecz także wszystkie elementy składowe procesu, bez których wytworzenie produktu jest niemożliwe. Przy takim założeniu powstają złożone systemy planowania zdolności produkcyjnych, które uwzględniają szereg danych związanych z dostępnością kadry pracowników, maszyn i urządzeń oraz oceną środków finansowych. Optymalizacja procesów produkcyjnych z pomocą systemu MRP II polega na łączeniu działań na poziomie zarówno planowania, jak i sterowania z uwzględnieniem dostępności zasobów na każdym etapie poszczególnych procesów.

Dzięki wdrożeniu systemu MRP II zakład znacznie łatwiej:

- zarządza zakupami materiałowymi;

- planuje produkcję;

- kontroluje przebieg produkcji;

- harmonogramuje produkcję;

- śledzi potrzeby materiałowe;

- planuje sprzedaż;

- obsługuje zamówienia i realizację zleceń;

- organizuje zaopatrzenie;

- zarządza kosztami;

- mierzy wyniki produkcyjne.

W systemach MRP II zakład planuje produkcję i harmonogram zakupów na podstawie nie tylko istniejącego i prognozowanego popytu, lecz także całego procesu technologicznego wyrobu.

Bazę danych stanowią więc informacje na temat m.in. zamówień, potencjalnych szans sprzedaży, struktury produktu i przebiegu procesu wytwarzania. Opierając się na nich, zakład może dokładnie określić potrzebne zasoby – materiałowe, maszynowe i ludzkie. Jest w stanie trafnie ocenić zdolności produkcyjne w zakresie stanów magazynowych, obciążenia maszyn czy dostępności pracowników – i wskazać, na których etapach produkcji poszczególne zasoby będą potrzebne.

Punktem wyjścia wciąż jest zestawienie surowców BOM, ale uzupełnione o wykaz operacji dla danego zlecenia i o główny harmonogram produkcji MPS (z ang. master production schedule), w którym zakład wyszczególnia wielkość realizowanego zamówienia, kwotę i termin dostępności produktów.

Jakie korzyści odnosi przedsiębiorstwo z wdrożenia MRP II?

System MRP II pozwala firmie optymalnie wykorzystać zasoby materiałowe z uwzględnieniem dostępności maszyn i urządzeń oraz kadry pracowniczej. Pomaga skrócić cykl produkcyjny i poprawić opłacalność procesu wytwarzania, a zatem wypracować możliwie najwyższy zysk bez przekraczania przyjętego budżetu.

Przykłady funkcjonalności systemu MRP II

- Zakład określa rzeczywiste zapotrzebowanie materiałowe i terminy, w których musi mieć surowce, aby realizować kolejne etapy procesu produkcji bez kosztownych przestojów. Zamówienia realizuje zgodnie z ilością przewidzianą w harmonogramie.

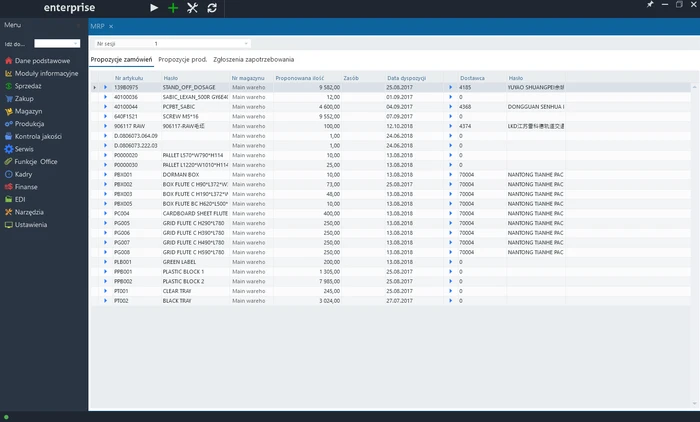

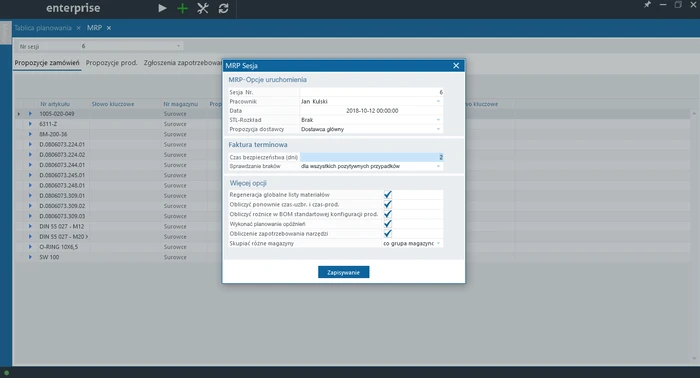

Na przykład w systemie TimeLine ERP odpowiedzialny za zaopatrzenie pracownik planuje zamówienia w odniesieniu do dat przypisanych operacjom właściwym dla danego zamówienia. Jeśli termin dostawy się zmienia, informacja na ten temat pojawia się automatycznie przy wszystkich powiązanych zamówieniach. Dzięki temu przedsiębiorstwo znacznie łatwiej zachowuje ciągłość produkcji.

- Zakład śledzi dostępność surowców potrzebnych w procesie produkcji i odpowiednio szybko reaguje na ewentualne zmiany. Dla przykładu w programie TimeLine ERP informacje o zasobach podawane są na podstawie numerów seryjnych materiałów przy każdej operacji magazynowej.

Z wdrożenia systemu wspomagającego planowanie zasobów i zdolności produkcyjnych firma odnosi liczne korzyści, w tym:

- zmniejsza zapasy magazynowe;

- ma stały dostęp do materiałów potrzebnych w produkcji;

- zapobiega opóźnieniom w procesie produkcji;

- dokładnie określa ilości surowców i terminy dostaw;

- łatwiej zarządza relacjami z dostawcami;

- skraca czas realizacji zamówień;

- szybciej reaguje na ewentualne zmiany w związku z wczesnym ostrzeganiem.

System MRP II daje zakładowi pełną kontrolę nad przepływem materiałów i ich stanem w magazynie, pozwala mu też lepiej wykorzystać zasoby wytwórcze – zapewnić ciągłość procesu produkcji. To z kolei pozwala obniżyć koszty strat poprzez usunięcie ich przyczyn, takich jak brak surowców na poszczególnych etapach produkcji, nieefektywne obłożenie maszyn czy nadmiar zapasów.

Podsumowanie

System MRP II jest kompletnym rozwiązaniem wspomagającym organizowanie działalności przedsiębiorstwa produkcyjnego. Mimo że jego zasadniczą funkcją jest wsparcie planowania zasobów materiałowych i zdolności produkcyjnych, to obejmuje również działania związane ze sterowaniem produkcją, mierzeniem wyników czy sprzedażą. Pozwala ponadto szybciej reagować na szybko zmieniające się potrzeby klientów. Zwiększa tym samym wydajność przedsiębiorstwa oraz pomaga osiągnąć i zachować wysoką konkurencyjność na obecnym wymagającym rynku.

FAQ:

1. System MRP – co to jest?

Systemy MRP to systemy planowania zapotrzebowania materiałowego (z ang. material requirements planning). Zostały zastąpione systemami nowej generacji – MRP II: planowania zasobów produkcyjnych (z ang. manufacturing resource planning).

2. Czym się różnią MRP i MRP II?

Systemy MRP II zachowały funkcjonalności programów pierwszej generacji, ale zostały rozbudowane o planowanie zdolności produkcyjnych oraz wsparcie sprzedaży i podejmowania decyzji zarządczych. Uwzględniają nie tylko materiały potrzebne do produkcji, lecz także zasoby ludzkie, zaplecze sprzętowe i środki trwałe, czas i pieniądze.

3. Jak wdrożyć system MRP II?

System MRP II można wdrożyć jako niezależne rozwiązanie lub jako narzędzie wbudowane w specjalizowany program do zarządzania produkcją, taki jak TimeLine.