Systemy MES, czyli oprogramowanie do monitorowania realizacji procesu produkcji

Data publikacji:

12.06.2023

Kategoria: System dla produkcji

Sukces współczesnego przedsiębiorstwa produkcyjnego zależy od wielu czynników, ale jednym z kluczowych jest skuteczne reagowanie na zdarzenia zachodzące w trakcie procesu wytwarzania. Możliwość optymalizowania produkcji na podstawie zawsze aktualnych danych prowadzi do poprawy produktywności i wydajności, co przekłada się na efekty biznesowe w postaci większego łącznego zysku. Do tego jednak niezbędny jest system MES, który zapewnia dostęp do bieżących informacji o dowolnym etapie produkcji.

Wzrost efektywności wykorzystania zasobów, podniesienie wydajności procesu wytwarzania, ograniczenie kosztów dodatkowych zwiększających wartość produktu końcowego to zaledwie kilka z wielu korzyści, jakie może zyskać przedsiębiorstwo, decydując się na wdrożenie systemu MES wspomagającego zarządzanie produkcją. System ten jest ważnym łącznikiem pomiędzy produkcją a biznesem, ponieważ ułatwia podejmowanie szybkich i trafnych decyzji dzięki danym zbieranym w czasie rzeczywistym z całego procesu produkcyjnego.

Co to jest system MES?

Manufacturing Execution System, rozumiany jako system realizacji produkcji, to rozwiązanie informatyczne do monitorowania przebiegu procesu wytwarzania. Stosowane jest celem pozyskiwania w czasie rzeczywistym wszelkich informacji potrzebnych do optymalizacji poszczególnych operacji składających się na proces wytwarzania. Systemy MES działają w oparciu o technologie informatyczne, oprogramowanie sterujące, urządzenia elektroniczne czy elementy automatyki przemysłowej. Współpraca tych komponentów pozwala na ciągłe monitorowanie procesu wytwarzania poprzez zbieranie danych z maszyn, wewnętrznych systemów logistycznych, systemów automatyki, a także bezpośredniego zatrudnienia na produkcji czy w działach utrzymania ruchu i logistyki. Dane te trafiają do serwera, gdzie przetwarzane są na konkretne komunikaty przekazywane do systemu ERP. Wśród znajdują się informacje dotyczące m. in.:

- stopnia eksploatacji i stanu maszyn oraz urządzeń, a także ich poszczególnych komponentów,

- zużycia surowców i materiałów na potrzeby realizowanych zleceń produkcyjnych,

- czasu wykonywania kolejnych etapów i operacji składających się na procesy wytwarzania,

- zdarzeń serwisowych, jak awarie czy usterki, powodujące przestoje,

- liczby wytworzonych półproduktów i produktów końcowych.

Zachowaj pełną kontrolę nad przebiegiem procesu produkcji. Podejmuj decyzje w oparciu o dane pozyskiwane w czasie rzeczywistym za pomocą systemu MES. Dowiedz się więcej

Jaka jest rola systemu MES?

Informacje dostarczane przez rozwiązania Manufacturing Execution System są bardzo ważne w kontekście rentowności procesu wytwarzania. Dzięki nim osoby odpowiedzialne za produkcję otrzymują realny obraz jej przebiegu, jak również uzyskiwanej efektywności na kolejnych jej etapach. Na tej podstawie mają możliwość podejmowania działań ukierunkowanych na optymalizację poszczególnych operacji celem poprawy wydajności poprzez redukcję kosztów, które nie przekładają się na wartość produktu.

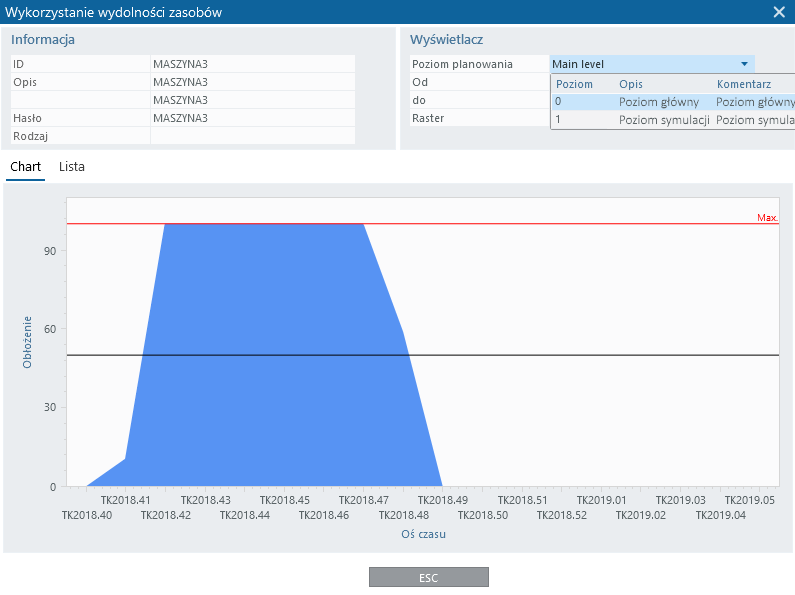

System MES ułatwia zarządzanie procesem produkcji, wspomaga również planowanie zasobów maszynowych potrzebnych do realizacji przyjmowanych zleceń. Zintegrowany z maszynami pokazuje, jakie w danym momencie jest ich obłożenie oraz zużycie i czy w związku z eksploatacją konieczne są prace serwisowe. W rezultacie zapobiega kosztowym przestojom, których przyczyną są najczęściej nagłe awarie, zbyt długi czas przezbrojeń czy nadmierne obłożenie maszyn uniemożliwiające uruchomienie dodatkowych linii produkcyjnych.

Jakie oprogramowanie MES wybrać?

Systemy MES mogą funkcjonować jako połączony z systemem ERP element infrastruktury IT przedsiębiorstwa, stanowić integralną część kompletnego systemu do zarządzania produkcją lub narzędzie o zakresie funkcjonalnym dopasowanym do indywidualnych potrzeb przedsiębiorstwa. Wybór rodzaju rozwiązania determinuje przede wszystkim charakter i zakres realizowanych procesów wytwórczych. Po systemy MES o bardzo szerokim zakresie funkcjonalnym sięgają głównie przedsiębiorstwa o rozbudowanej produkcji. W sytuacji, gdy nie ma zapotrzebowania na wszystkie funkcjonalności systemu MES, wówczas korzystniejszy może się okazać system zarządzania produkcją zawierający obszar funkcjonalny do monitorowania realizacji produkcji. Natomiast tam, gdzie realizowane są procesy specyficzne, o unikalnym charakterze, często pojawia się potrzeba wdrożenia indywidualnie zaprojektowanego narzędzia.

1. System dziedzinowy MES.

Międzynarodowa organizacja standaryzująca MESA International (Manufacturing Enterprise Solutions Association International) wyróżnia 11 obszarów funkcjonalnych systemu klasy MES, które pokazują, jak bardzo rozbudowanym rozwiązaniem może być kompletny Manufacturing Execution System. Na zestaw funkcjonalny takiego oprogramowania do monitorowania produkcji składa się:

- zarządzanie realizacją produkcji (Process Management) – bieżące monitorowanie i koordynowanie procesem oraz zmianami na podstawie informacji o nieprawidłowościach;

- zarządzanie wydajnością produkcji (Performance Analysis) – monitorowanie wydajności maszyn, linii oraz stanowisk produkcyjnych, na podstawie informacji o przestojach i postępach w realizacji zleceń;

- śledzenie produkcji i jej genealogia (Production Tracking and Genealogy, Traceability) – monitorowanie i zapisywanie danych pozwalających odtworzyć pochodzenie danej partii produktu. Na podstawie informacji o dostawcach, ilości zużytych surowców, wykonanych zadaniach operatorzy mogą łatwo zidentyfikować przyczyny powstałych błędów, a jeśli potrzeba to wycofać wadliwą partię towaru;

- zarządzanie jakością (Quality Management) – dane pomiarowe z procesu produkcyjnego umożliwiające ocenę pod kątem odchyleń paramentów produkcyjnych od założonych wartości i zidentyfikowanie przyczyn ich wystąpienia celem podjęcia działań naprawczych;

- gromadzenie i akwizycja danych (Data Collection and Aquisition) – generowane raporty z przebiegu produkcji, zawierające informacje pozyskane z maszyn i urządzeń, na podstawie których możliwa jest ocena procesu i jego optymalizacja;

- zarządzanie alokacją zasobów ( Resource Allocation and Status) – zbieranie danych na temat zasobów maszynowych i materiałowych umożliwiające szybką weryfikację ich dostępności;

- zarządzanie ruchem (Maintenance Management) – informacje na temat maszyn i urządzeń składających się na wyposażenie hali produkcyjnej, ułatwiające planowanie i przeprowadzanie prac serwisowych bez wpływu na realizowane linie produkcyjne;

- rozdział zadań produkcyjnych (Dispatching Production Units) – wsparcie przy planowaniu zadań między wydziałami w zakresie realizacji zlecenia.

Implementacja poszczególnych funkcjonalności MES uzależniona jest od potrzeb i specyfiki przedsiębiorstwa. Część z nich stosowana jest częściej, innej rzadziej. Odpowiednio dobrane realnie wspomagają poprawę wydajności procesu produkcji przy wykorzystaniu posiadanych zasobów.

2. Obszar funkcjonalny MES.

Alternatywą dla Manufacturing Execution System jest oprogramowanie do zarządzania produkcją z dedykowanym zakresem funkcjonalności pozwalających na monitorowanie realizacji produkcji. Przykładem takiego rozwiązania jest system TimeLine, zawierający obszar funkcjonalny MES integrowany z zasobem produkcyjnym za pomocą modułu Machine Data Control. Pozyskuje on szereg danych maszynowych wprost ze stanowisk produkcyjnych. Dane te gromadzone i przetwarzane są w czasie rzeczywistym, a następnie udostępniane w ustandaryzowanej formie w postaci przejrzystych raportów. Dotyczą one m.in.:

- wydajności maszyn na kolejnych etapach produkcji,

- obłożenia i dostępności maszyn oraz urządzeń,

- stanu zużycia maszyn i urządzeń oraz ich komponentów,

- czasu wykorzystania maszyn i urządzeń w procesie wytwarzania,

- stopnia zaawansowania realizowanego zlecenia,

- czasu trwania kolejno wykonywanych operacji,

- ilości i jakości wykonanych zadań w realizowanym procesie,

- liczby wykonanych półproduktów i produktów,

- liczby wykonanych wyrobów końcowych w danym zleceniu.

Rys.1. Wyjdaność maszyn. Obszar funkcjonalny MES systemu zarządzania produkcją TimeLine.

Rys.1. Wyjdaność maszyn. Obszar funkcjonalny MES systemu zarządzania produkcją TimeLine.

System TimeLine pomaga zarówno w monitorowaniu realizacji produkcji, jak i zarządzaniu utrzymaniem ruchu. Usprawnia planowanie zasobów maszynowych potrzebnych do wykonania kolejnych zleceń, wyznaczanie norm technologicznych, optymalizowanie przebiegu procesów wytwarzania. Ułatwia również planowanie prac serwisowych, dokonywanie przeglądów i przeprowadzanie modernizacji, co zapobiega nagłym przestojom powodującym niepotrzebne straty w produkcji.

3. Specjalizowane narzędzie MES.

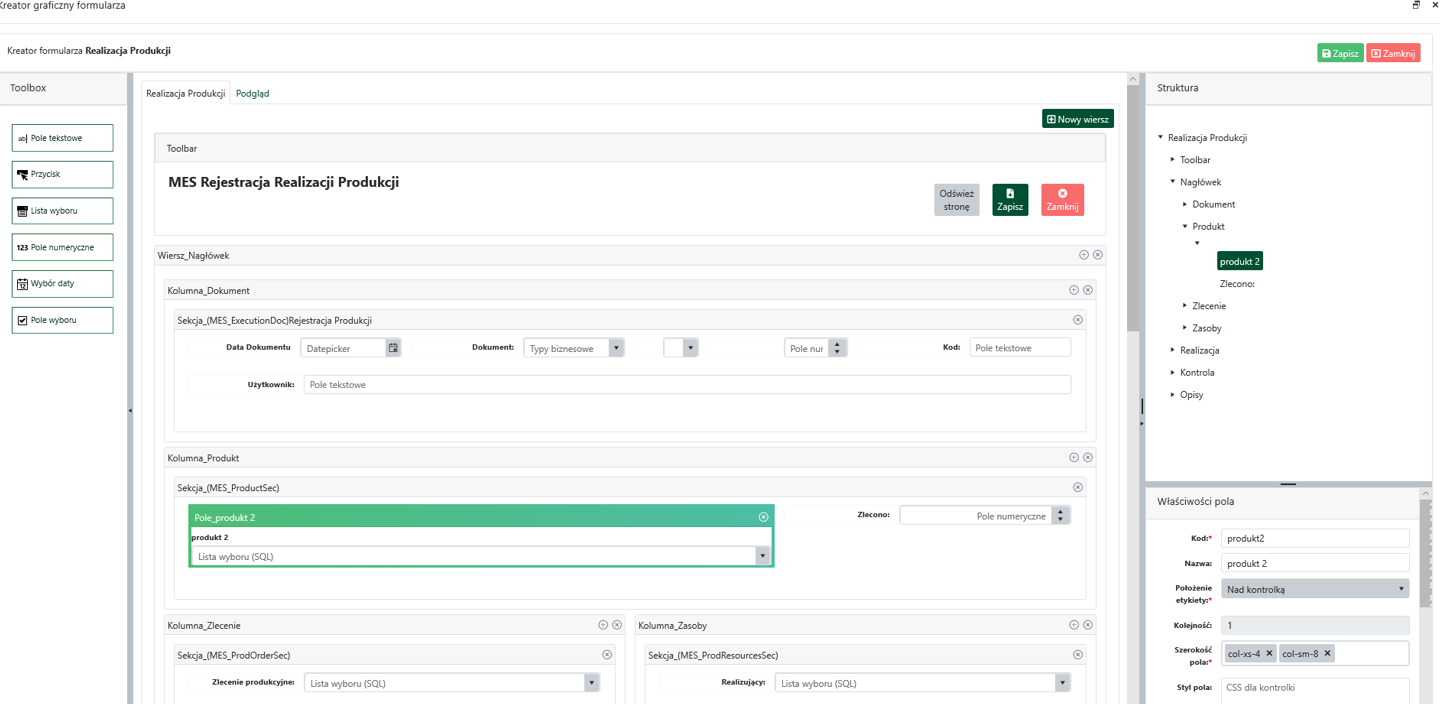

W przypadku, gdy charakter procesów wytwórczych wymaga stosowania indywidualnie dopasowanego narzędzia do monitorowania realizacji produkcji o określonym zakresie funkcjonalnym, pomocna staje się elastyczna technologia low-code. Oparta na niej platforma nAxiom pozwala w krótkim czasie budować i wdrażać indywidualnie zaprojektowane aplikacje, które mogą być integrowane z dowolnym oprogramowaniem użytkowanym w przedsiębiorstwie. Wszystko odbywa się w jednym środowisku informatycznym bez ingerowania strukturę systemów dziedzinowych.

Rys.2. Aplikacja MES monitorująca przebieg realizacji produkcji uruchomiona w platformie low-code nAxiom.

W platformie nAxiom można więc zbudować indywidualnie dopasowaną aplikację MES, korzystając z gotowych komponentów, co skraca czas implementacji tworzonego narzędzia w stosunku do prac prowadzonych metodą programowania. Ponadto aplikacja w każdej chwili może zostać poddana zmianom, a prototypowanie ewentualnych modyfikacji odbywa się bez wpływu na jej bieżące działanie i obsługę procesów. W platformie nAxiom można tworzyć dowolną ilość rozwiązań, odpowiadających wybranym funkcjonalnościom rozbudowanych systemów czy też funkcjonalnościom potrzebnym do obsługi unikalnych procesów.

Czym różni się system MES od ERP?

Działające w firmach produkcyjnych systemy klasy ERP integrują i usprawniają wszystkie procesy zachodzące w firmie, a więc całościowo analizują i przedstawiają informacje z różnych działów. Na podstawie tych informacji podejmowane są decyzje operacyjne mające na celu podniesienie efektywności przedsiębiorstwa, a w dłuższej perspektywie realizację założeń strategicznych. Jednym z bardziej skomplikowanych, a zatem i wymagających procesów realizowanych w przedsiębiorstwie jest produkcja, której efektywność zależy od poszczególnych operacji i stanowisk roboczych. Aby móc dokonać ich oceny, konieczny jest dostęp do wielu danych, których klasyczny system ERP nie dostarcza, jeśli pozbawiony jest dedykowanych rozwiązań typu MES.

Zwiększaj efektywność procesów wytwarzania z systemem MES. Optymalnie wykorzystuj maszyny i urządzenia, zapobiegając nieprzewidzianym przestojom. Pobierz materiał

Dlatego system MES jest jednym z ważniejszych elementów infrastruktury IT przedsiębiorstwa produkcyjnego. Poprzez integrację z parkiem maszynowym wspomaga podejmowanie decyzji bezpośrednio związanych z procesami wytwarzania, ukierunkowanych na zwiększenie stopnia wykorzystania zdolności produkcyjnych. Może współpracować z systemem MRP, wspomagającym zarządzanie zasobami w zakresie planowania i kontroli stanów materiałowych oraz zdolności produkcyjnych. Może również integrowany z systemem WMS, realizującym zadania z zakresu przepływu zasobów materiałowych między magazynem a zakładem produkcyjnym.

Podsumowanie

Analiza kluczowych danych, zbieranych przez system MES wprost ze stanowisk linii produkcyjnych, pozwala na podejmowanie właściwych decyzji przekładających się na optymalne zarządzanie zasobami, a w efekcie uzyskanie większego zwrotu z inwestycji. Na podstawie informacji pozyskiwanych w czasie rzeczywistym można szybko wykryć i wyeliminować ewentualne nieprawidłowości, zminimalizować przestoje, skrócić czas produkcji i obniżyć koszty pracy, przy jednoczesnym zachowaniu wysokiej jakości produktu. Bieżące dane zapewniają również elastyczność w zakresie wprowadzania zmian i dostosowywania produkcji do oczekiwań klientów, natomiast historyczne pozwalają na optymalizację stosowanej technologii produkcji.

Powiązane wpisy

-

Predykcyjne utrzymanie ruchu, czyli jak zapobiegać stratom w produkcji

Źródłem strat na produkcji są między innymi zdarzenia serwisowe powodujące nieprzewidziane i niestety kosztowne przestoje. Im częściej wstępują i (...)

-

Systemy informatyczne w produkcji. Jakich rozwiązań informatycznych oczekują przedsiębiorstwa?

Postęp technologiczny w zakładach produkcyjnych dotyczy nie tylko technologii wytwarzania, ale również narzędzi IT wspomagających ten proces. (...)

-

Systemy informatyczne do zarządzania firmą i produkcją w czasach Przemysłu 4.0 i Internetu Rzeczy

Postęp technologiczny mocno wpływa na sposób funkcjonowania współczesnych przedsiębiorstw. Obecnie wiele z nich użytkuje już do kilku różnych (...)

Skontaktuj się z naszym specjalistą