Predykcyjne utrzymanie ruchu, czyli jak zapobiegać stratom w produkcji

Data publikacji:

12.06.2023

Kategoria: System dla produkcji

Źródłem strat na produkcji są między innymi zdarzenia serwisowe powodujące nieprzewidziane i niestety kosztowne przestoje. Im częściej wstępują i im dłużej trwają, tym bardziej procesy wytwórcze stają się nieopłacalne. Dlatego tak ważne są dobrze zorganizowane działania związane z utrzymaniem ruchu, które pomagają zapewnić ciągłość produkcji.

Utrzymanie ruchu polega na zapewnieniu w zakresie realizacji produkcji właściwej i prawidłowo funkcjonującej infrastruktury technicznej – maszyn, urządzeń i wszelkich instalacji. Działania z tym związane obejmują rejestr sprzętów, zakup części zamiennych, wykonywanie przeglądów i konserwacji, usuwanie usterek i awarii, modernizacje celem ulepszenia posiadanych rozwiązań. W takim ujęciu utrzymanie ruchu sprowadza się do zapobiegania zdarzeniem serwisowym w oparciu o planowe kontrole stanu sprzętu i szybkie eliminowanie awarii w momencie wystąpienia. Na popularności zyskuje jednak metoda predykcyjnego utrzymania ruchu, której podstawą są dane pozyskiwane z obszaru produkcji za pomocą technologii informatycznych.

Ocena stanu maszyn i urządzeń

Predykcyjne utrzymanie ruchu wiąże się z rozwojem nowoczesnych technologii pozwalających na gromadzenie i analizę danych. Polega na dostosowaniu działań z zakresu utrzymania ruchu do bieżącego stanu maszyn i urządzeń, a także wykrywaniu potencjalnych zagrożeń zanim one wystąpią. Różnica w stosunku to tradycyjnego podejścia polega więc nie tyle na planowaniu prac serwisowych zgodnie z przyjętym harmonogramowaniem, co na monitorowaniu sytuacji i interweniowaniu w momencie, gdy pojawiają się pierwsze znamiona zużycia i potencjalnej awarii czy usterki. Tym samym w predykcyjnym utrzymaniu ruchu dąży się to tego, aby do minimum ograniczyć zdarzenia serwisowe, które w przypadku metody tradycyjnej nawet mimo szybkiej reakcji zawsze niosą za sobą straty.

Ogranicz do minimum zdarzenia serwisowe powodujące nieprzewidziane i kosztowne przestoje. Zapewnij prawidłowe funkcjonowanie maszyn i urządzeń, aby zachować ciągłość procesu produkcji. Dowiedz się więcej

Monitorowanie parametrów z produkcji

Wiarygodna ocena stanu kondycji maszyn i urządzeń w oparciu o regularnie gromadzone i analizowane dane z produkcji pozwala dokładnie określić potencjalne zagrożenia powodowane zużyciem komponentów czy widocznymi oznakami uszkodzeń jeszcze przed wystąpieniem zdarzeń serwisowych. A im więcej pozyskanych danych, tym dokładniejsza analiza potencjalnych zagrożeń skutkujących przestojami. Dlatego w predykcyjnym utrzymaniu ruchu tak istotne są rozwiązania informatyczne monitorujące wydajność maszyn i urządzeń, jak również stan ich komponentów. Narzędzia takie pomagają w:

- definiowaniu rodzaju możliwych zdarzeń serwisowych,

- ocenie ryzyka takich zdarzeń i częstotliwości ich wystąpienia,

- określaniu przyczyn i okoliczności występowania zdarzeń,

- rozpoznawaniu wzorców sytuacji potencjalnie niebezpiecznych.

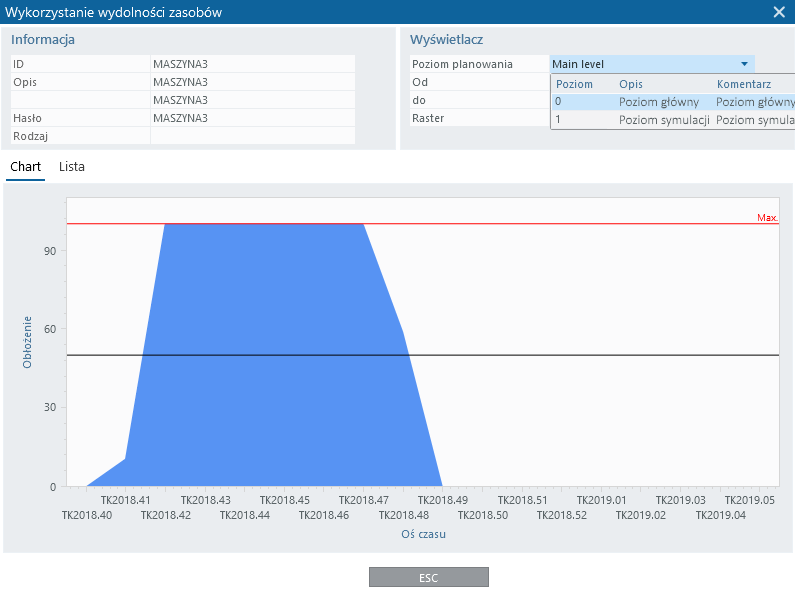

Przykładem oprogramowania umożliwiającego bieżące monitorowanie maszyn i urządzeń jest system zarządzania produkcją TimeLine z wbudowanym obszarem funkcjonalnym MES. Zintegrowany z maszynami i urządzeniami za pomocą moduł Machine Data Control w czasie rzeczywistym gromadzi i przetwarza dane, dostarczając je w ustandaryzowanej formie w postaci czytelnych raportów. Zapewnia:

- dane na temat czasu pracy, statusu i obciążenia maszyn,

- pomiar efektywności maszyn na kolejnych etapach produkcji,

- dane na temat czasu wykorzystania maszyny w procesie wytwarzania.

Rys.1. Obciążenie maszyn. Moduł Machine Data Control w obszarze funkcjonalnym MES systemu zarządzania produkcją TimeLine.

Rys.1. Obciążenie maszyn. Moduł Machine Data Control w obszarze funkcjonalnym MES systemu zarządzania produkcją TimeLine.

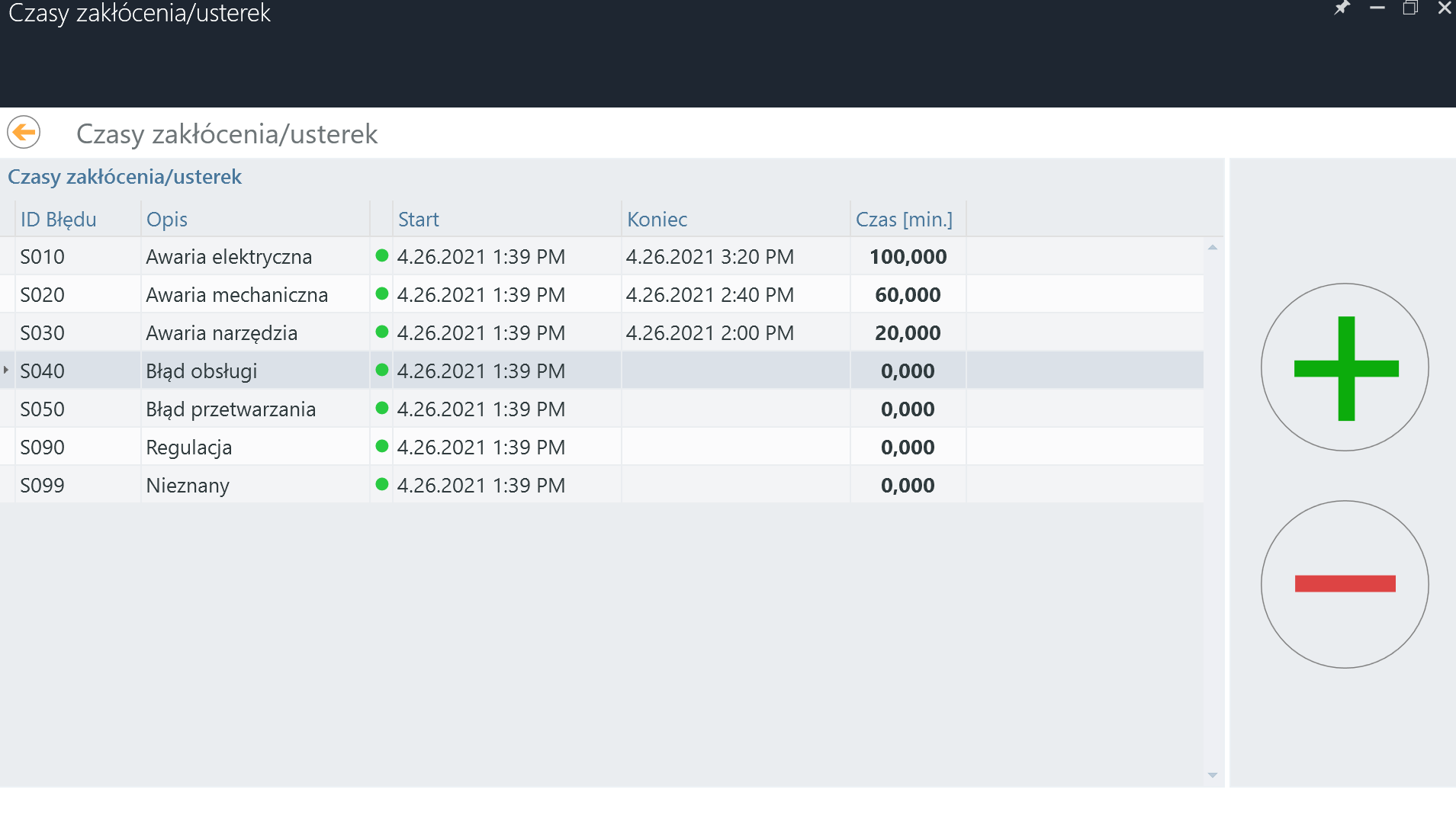

Na podstawie tak zbudowanej ewidencji danych maszynowych ułatwia przeprowadzanie prac serwisowych, zapobiegając awariom wynikającym ze stopnia eksploatacji sprzętów i komponentów. Umożliwia prowadzenie analiz historycznych dotyczących odnotowanych parametrów i ewentualnych zdarzeń, w oparciu o które zdecydowanie łatwiej doskonalić modele predykcyjne zapobiegające zdarzeniom serwisowym. Zdarzenia serwisowe (termin wystąpienia, czas trwania, termin zakończenia) rejestruje obszar funkcjonalny Konserwacja/Serwis w systemie TimeLine, który jednocześnie pozwala określić cykl życia maszyn, urządzeń i komponentów. W oparciu o wyniki analiz dotyczące czasu i okoliczności zużycia wystarczy wskazać dla sprzętów i poszczególnych elementów punkt kontrolny – związany z ilością wytworzonych wyrobów lub okresem eksploatacji.

Rys.2. Informacja o zakłóceniach w produkcji. Obszar funkcjonalny MES systemu zarządzania produkcją TimeLine.

Rys.2. Informacja o zakłóceniach w produkcji. Obszar funkcjonalny MES systemu zarządzania produkcją TimeLine.

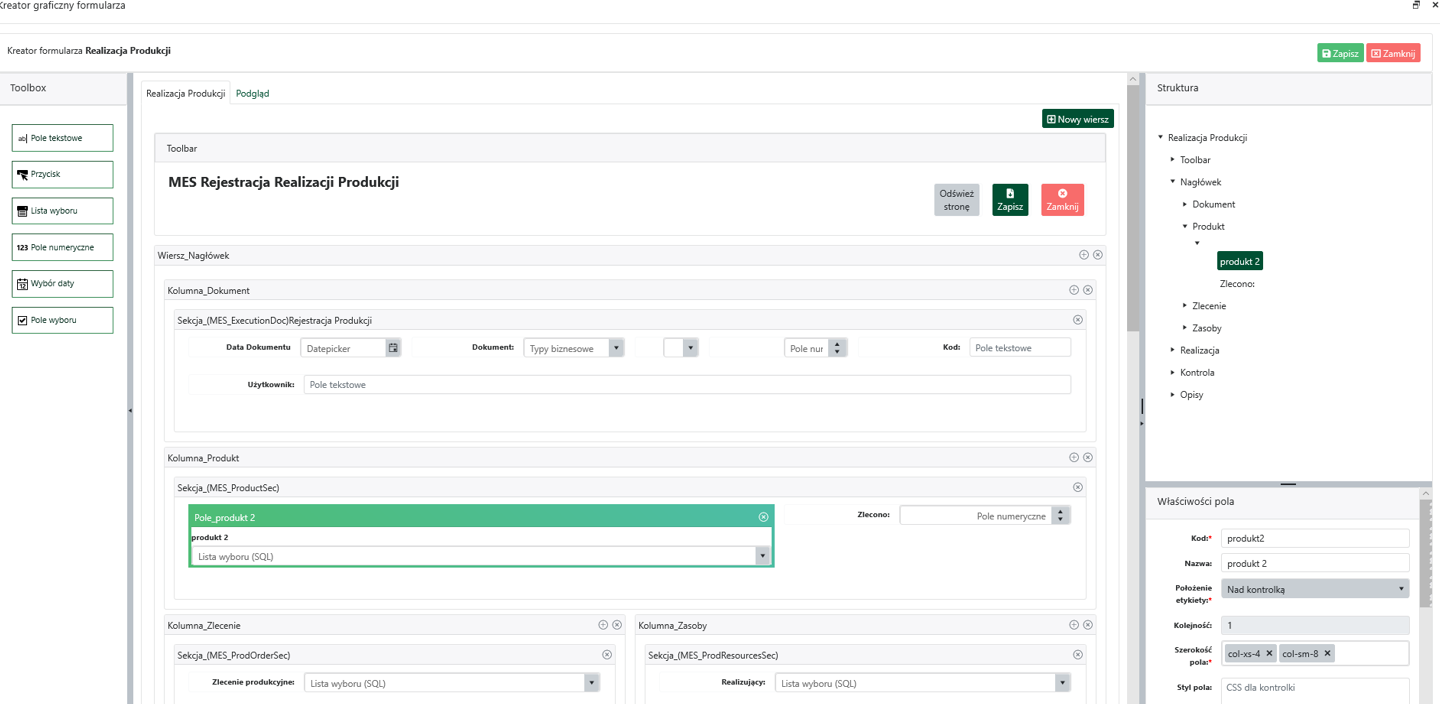

W predykcyjnym utrzymaniu ruchu parametry maszyn i urządzeń muszą być odczytywane i interpretowane w szerszym kontekście, na który składa się szereg elementów, jak instalacje czy warunki panujące w hali. Dlatego obok narzędzi klasy MES korzysta się z dodatkowych, niestandardowych rozwiązań do pozyskiwania danych, jak choćby dotyczących jakości instalacji, zużycia energii czy innych mediów. Wśród nich zastosowanie znajdują narzędzia IoT (Internet of Things), rozwiązania Machine Learning i chmurowe czy elastyczna technologia low-code, za pomocą której w krótkim czasie i w prosty sposób można tworzyć dedykowane aplikacje uzupełniające brakujące funkcjonalności w istniejącej infrastrukturze IT.

Rys.3. Narzędzie MES do monitorowania realizacji produkcji zbudowane w oparciu o platformę low-code nAxiom.

Rys.3. Narzędzie MES do monitorowania realizacji produkcji zbudowane w oparciu o platformę low-code nAxiom.

Przewidywanie zdarzeń serwisowych

Pozyskiwanie i przetwarzanie danych z wielu źródeł pozwala identyfikować problemy zanim spowodują one zdarzenia serwisowe. Predykcyjne utrzymanie ruchu to przede wszystkim lepiej wykorzystane zasoby i lepsza organizacja procesów wytwarzania. Kompleksowo analizując stan maszyn, urządzeń i komponentów, rozpoznajemy elementy bardziej narażone na szybkie zużycie, których wymiana może nastąpić bez przerywania produkcji i we wczesnym etapie. A jak wiadomo uszkodzenia najpierw powodują wady w wyrobach, będące przyczyną zwiększonej ilości odpadów, a w dalszej kolejności awarie sprzętu. Tak przeprowadzane prace serwisowe nie powodują równoczesnego wyłączania większej ilości maszyn i urządzeń, przez co może być zachowana ciągłość procesów produkcyjnych. Co więcej, mając dane na temat trwałości elementów maszyn i urządzeń, można dobrać takie części zamienne, które w określonych warunkach i przy określonej eksploatacji będą wykazywać większą trwałość.

W wyniku szczegółowej analizy znacznie łatwiej wykrywa się zakłócenia, często też w obszarach, których dział techniczny w ogóle nie brał pod uwagę, a przez które musiał podejmować działania naprawcze. Można sprawdzić, czy przyczyna awarii i usterek tkwi w wadliwości bądź zużyciu sprzętów, czy też wynika z warunków otoczenia, jak choćby problemów instalacji, której stan może negatywnie przekładać się na wydajność maszyn i urządzeń. Co więcej, można też określić, czy problemy powodujące zdarzenia serwisowe mają charakter powtarzalny i jakie towarzyszą im okoliczności. Wszystko to pozwala wykryć potencjalne zakłócenia, zanim doprowadzą do awarii czy usterek i podjąć odpowiednie czynności predykcyjne.

Optymalnie wykorzystuj zasoby z nowoczesnym systemem zarządzania produkcją TimeLine posiadającym wbudowany zestaw funkcjonalności MES. Pobierz materiał

Korzyści z predykcyjnego utrzymania ruchu jest wiele, jak choćby zwiększa wydajność maszyn i urządzeń, wzrost produktywności, eliminacja niepotrzebnych kosztów wynikających z awarii, przestojów czy wad w wyrobach.

Podsumowanie

Jakkolwiek szybka reakcja na zdarzenia serwisowe może ograniczyć potencjalne straty, tak o wiele korzystniejsze pod tym względem jest zapobieganie tego typu sytuacjom. I to nie tylko poprzez planowe kontrole, ale przede wszystkim prognozowanie w oparciu o dane produkcyjne.

Predykcyjne utrzymanie ruchu ogranicza koszty serwisowe, nie tylko za sprawą przewidywania i zapobiegania zdarzeniom, ale też racjonalnego wykonywania prac konserwacyjnych odpowiednio do stanu sprzętu i komponentów, a nie wyłącznie zgodnie z przyjętym harmonogramem. Czynności prewencyjne w zakresie obsługi technicznej maszyn i urządzeń, podejmowane przed poważnym pogorszeniem stanu sprzętów i ich komponentów, realnie zapobiegają groźnym w skutkach zdarzeniom serwisowym. A koszty związane z tak podejmowanymi działaniami prewencyjnymi są zdecydowanie mniejsze niż koszty związane z koniecznością usuwania skutków awarii. Dlatego wdrożenie predykcyjnego utrzymania ruchu wraz z narzędziami informatycznymi do monitorowania procesów produkcji jest tak naprawdę inwestycją zapobiegającą kosztom czyniącym produkcję nieopłacalną.

Powiązane wpisy

-

Systemy MES, czyli oprogramowanie do monitorowania realizacji procesu produkcji

Sukces współczesnego przedsiębiorstwa produkcyjnego zależy od wielu czynników, ale jednym z kluczowych jest skuteczne reagowanie na zdarzenia (...)

-

Systemy informatyczne w produkcji. Jakich rozwiązań informatycznych oczekują przedsiębiorstwa?

Postęp technologiczny w zakładach produkcyjnych dotyczy nie tylko technologii wytwarzania, ale również narzędzi IT wspomagających ten proces. (...)

-

Systemy informatyczne do zarządzania firmą i produkcją w czasach Przemysłu 4.0 i Internetu Rzeczy

Postęp technologiczny mocno wpływa na sposób funkcjonowania współczesnych przedsiębiorstw. Obecnie wiele z nich użytkuje już do kilku różnych (...)

Skontaktuj się z naszym specjalistą